经过上一轮的实验,我们在看试验的过程,也不应该忘记了总结,干式变压器环氧树脂浇注试验结果,在此,正航仪器為(wèi)您盘点:

一、固化剂用(yòng)量对浇注體(tǐ)性能(néng)的影响

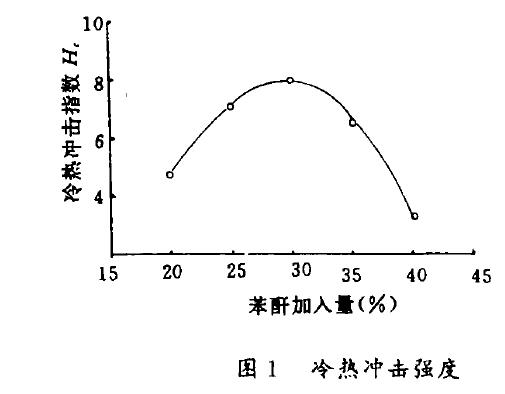

固化剂用(yòng)量对固化物(wù)性能(néng)具有(yǒu)十分(fēn)显著的作用(yòng),而且显现出一定的规律性。对于冷热冲击强度和耐热性能(néng)而言,它们首先随着苯醉用(yòng)量的增加而逐渐提高,在酸醉与环氧基当量比约為(wèi)0.3:1时.达到最高点,进而随苯醉用(yòng)的增加而性能(néng)下降。一般认為(wèi).在无催化剂条件下,环氧树脂与酸醉之问的固化反应主要遵从酉别匕反应机理(lǐ)”在高温下酸醉环首先被环氧树脂中存在的轻基打开,形成半酷.该半醋再与环氧荃反应生成轻二酷.新(xīn)的经基又(yòu)继续与酸醉环反应形成新(xīn)的半醋而重复前面的反应。固化剂用(yòng)量过少不仅影响固化速率而且导致固化反应不完全.固化物(wù)交联密度。

二、固化温度与填料沉降的关系

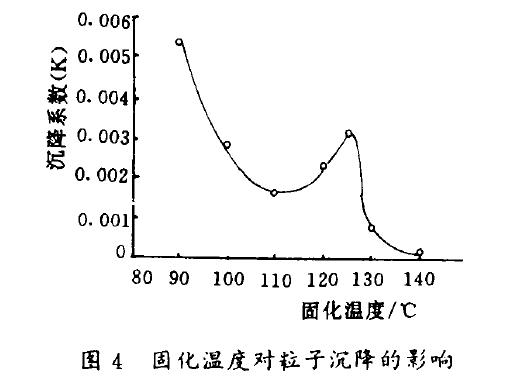

在干式变压器生产过程中,由于填料沉降而引起浇注體(tǐ)的开裂是形成废品的一个重要原因。由于浇注體(tǐ)系中填料粒子的沉降符合S T O K E1 5定律,所以填料的沉降除与填料粒子本身有(yǒu)关外,与浇注料的粘度以及粒子可(kě)以沉降的时间有(yǒu)关,而这与體(tǐ)系固化温度有(yǒu)关。图4展示了在不同固化温度下的沉降系数的大小(xiǎo),实验表明,随着固化温度的升高,沉降系数开始下降,并在1 10C~1 15 C范围出现低谷,后又(yòu)开始上升,当上升到一定高度又(yòu)迅速下降。

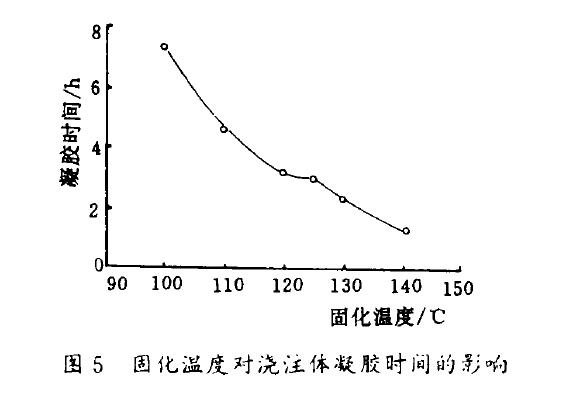

本文(wén)认為(wèi)产生这种起伏的原因是温度的双重影响。即一方面温度升高,體(tǐ)系的粘度下降,而另一方面温度的升高,體(tǐ)系固化速率加快,凝胶时间缩短。在无催化剂条件下,聚合反应需要热引发,所以在开始阶段,温度的升高对反应速率影响显著,由图5可(kě)知此时凝胶时间快速下降,反应速率的影响占主导地位,所以沉降系数呈下降趋势;当温度大大超过聚合反应所需引发温度后,温度对反应速率的影响变缓和,表现在凝胶时间与温度曲線(xiàn)变平坦,此时粘度变化对沉陈系数的影响居支配地位,所以沉降系数经过一个低谷后又(yòu)开始上升,但进一步提高固化温度使固化反应的放热峰快速增强,而大大加快固化反应速度,凝胶时间随温度快速缩短,因而使沉降系数又(yòu)显著减小(xiǎo)。由于强大的固化反应放热峰,会增大浇注體(tǐ)的热应力而引起开裂.好的固化工艺应该尽量避免这种情况的出现。所以本文(wén)认為(wèi)出现第一个沉降系数波谷的温度是选择第一阶段固化反应工艺条件的一个依据。

三、固化时间对固化物(wù)性能(néng)的影响

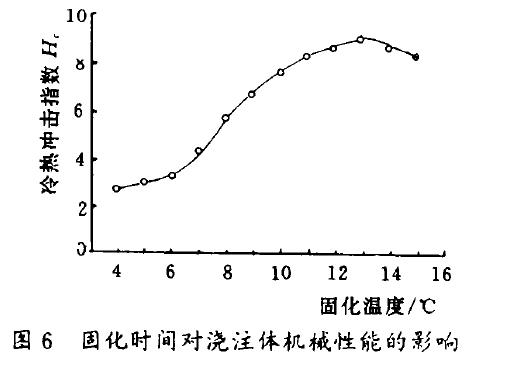

固化过程一般分(fēn)為(wèi)二个阶段。在第一阶段,浇注料从流动态经凝胶态进入橡胶态.并以树脂指触固化為(wèi)界。第二阶段.从橡胶态到玻璃态,这个阶段是固化反应的深入。為(wèi)了使固化反应完全,以提高材料性能(néng),第二阶段的固化温度应比第一阶段的固化温度高,但由于过高的温度会加剧大分(fēn)子裂解6,故固化温度一般在最后固化物(wù)的热变形温度附近选择,而通过延長(cháng)固化时间来达到固化反应的全面完成。图6描述了第二阶段的固化时间与固化物(wù)冷热冲击强度的关系(固化温度為(wèi)150C)试验结果表明,随着固化时问的增加,固化反应逐渐向深度进行,交联密度逐步提高,材料性能(néng)相应提高,但固化时间超过一定值后,材料性能(néng)在经过一个高峰后转而下降,这说明即使温度不很(hěn)高,分(fēn)子裂解依然存在,而且在固化反应接近完全时变得较為(wèi)明显,这反过来说明合适的固化时间同样十分(fēn)重要。

四、试验结论

(1)苯醉用(yòng)量对环氧树脂浇注體(tǐ)性能(néng)具有(yǒu)显著影响,寻求最佳配比十分(fēn)重要,这种配比随酸醉种类及固化温度的不同而不同。

(2)固化温度对填料沉降有(yǒu)十分(fēn)重要的作用(yòng),而填料沉降是浇注體(tǐ)开裂的主要原因之一,所以在尽量降低或避免固化反应放热峰的前提下,使沉降系数最小(xiǎo)应该是选择第一阶段固化温度的重要依据。

(3)延長(cháng)固化反应时间,有(yǒu)助于固化反应趋于完全,但必须避免固化时间过長(cháng),否则会使大分(fēn)子裂解而降低材料性能(néng)。http://www.zhenghangsy.net