曲轴的疲劳强度不仅仅取决于制造曲轴的材料,同时还受到毛坯加工方法,曲轴机械加工精度、热处理(lǐ)工艺、表面处理(lǐ)方法等诸多(duō)因素影响,检验旧零件再制造其剩余寿命是否足够,最直接和最有(yǒu)效的方法是曲轴实物(wù)的疲劳强度试验,这也可(kě)以验证理(lǐ)论分(fēn)析的正确性。本文(wén)正航仪器工作者采用(yòng)图6-8所示试验流程,即先对新(xīn)曲轴分(fēn)别进行500、1000和3000小(xiǎo)时发动机台架强化试验,然后对强化试验后的曲轴截成单拐,进行单拐疲劳试验,最后对试验结果进行分(fēn)析。

发动机台架试验一般按照國(guó)家标准进行,可(kě)靠性循环试验连续做数百小(xiǎo)时或1000小(xiǎo)时,可(kě)靠性循环试验中发动机的使用(yòng)强度遠(yuǎn)遠(yuǎn)大于汽車(chē)的日常使用(yòng),因此1000小(xiǎo)时可(kě)靠性循环试验后的发动机运转实际相当于汽車(chē)行驶了30万公里。选取经过500、1000和3000小(xiǎo)时发动机台架试验后的曲轴作為(wèi)疲劳试验样品,得到曲轴极限弯矩和安全系数,用(yòng)来判断曲轴退役后是否可(kě)以用(yòng)来再制造。

一、新(xīn)发动机曲轴疲劳强度试验

1、疲劳试验方法

疲劳强度试验采用(yòng)電(diàn)动谐振式试验装置,為(wèi)汽車(chē)行业标准试验设备。试件是曲轴的单拐。两相同的惯性摆臂对称地固定在曲轴试件两侧主轴颈上,与试件共同构成一个谐振系统。電(diàn)动激振器通过推杆与其中一摆臂相连,当它以一定的频率(等于系统的共振频率)和幅度激励系统振动时,摆臂的惯性力所产生的力矩就施加到试件上。反映载荷大小(xiǎo)的响应信号由放置在另一摆臂上的加速度计给出,经電(diàn)荷放大器后送至振动控制器,以形成加速度的模拟闭环控制回路,使载荷幅度在试验中保持恒定。当系统的共振频率因试件的约束条件改变或开裂等原因而发生变化时,回路还能(néng)自动修正指令信号频率,使之与系统当前的共振频率相等,确保系统始终处于共振状态,使稳幅的环路在任何情况下都能(néng)正常工作。当系统的共振频率下降到预定值时(该值与某一裂纹長(cháng)度相对应),或当试件完成预定的循环数,或当载荷幅度超过规定的限度时,控制单元将自动终止试验。新(xīn)发动机曲轴的材料為(wèi)48MnV非调质钢,曲轴為(wèi)锻造毛坯,轴颈及圆角感应淬火。试件為(wèi)从成品曲轴上截取的单拐,取其第2、4、6曲拐进行试验,相应编号為(wèi)“-2”、“-4”和“-6”,共计14个单拐。在若干试件连杆轴颈两侧圆角最大应力处各贴有(yǒu)一个小(xiǎo)的应变片,贴片的方向平行于曲轴轴線(xiàn),以测定试件在动载下的弯曲应力。应变信号经一台静动态应变仪放大后,用(yòng)一块分(fēn)辨率為(wèi)0,1mV的数字電(diàn)压表读取。

曲轴弯曲疲劳试验在一台電(diàn)动谐振式疲劳试验装置上进行,载荷為(wèi)对称的正弦波,加载频率约90Hz。试验前对系统的载荷进行了标定,标定后在所使用(yòng)的载荷范围内,弯矩的相对误差不大于1,5%。用(yòng)升降法测定试件的疲劳极限弯矩。试验的循环基数為(wèi)107周次。定义系统的共振频率下降1Hz為(wèi)试件失效,相应的裂纹長(cháng)度约20mm。

二、发动机500小(xiǎo)时和1000小(xiǎo)时试验后曲轴的疲劳强度试验

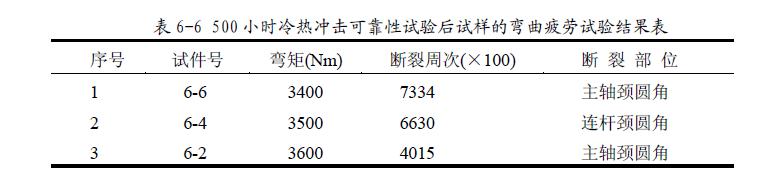

测定发动机500小(xiǎo)时冷热冲击可(kě)靠性试验后的曲轴弯曲疲劳强度。试件為(wèi)经500小(xiǎo)时和1000小(xiǎo)时试验后回收的曲轴,材料為(wèi)48MnV非调质钢,轴颈及圆角感应淬火,取其第2、4、6曲拐进行试验,相应编号為(wèi)“-2”、“-4”和“-6”,共计3个单拐。曲轴弯曲疲劳试验的载荷為(wèi)对称的正弦波,加载频率约為(wèi)60Hz。试验前对系统的载荷进行了标定,标定后使其在所使用(yòng)的载荷范围内,弯矩的相对误差小(xiǎo)于1,5%。试验的循环基数為(wèi)107周次。当试件出现的裂纹長(cháng)度约20mm,系统的共振频率下降0,8Hz时即试件失效。经过发动机500小(xiǎo)时试验后的曲轴弯曲疲劳强度试验结果见表6-6:

三、曲轴疲劳试验结果与讨论

经500小(xiǎo)时冷热冲击可(kě)靠性试验后和1000小(xiǎo)时和3000小(xiǎo)时可(kě)靠性循环试验后的试样较少,试验结果可(kě)能(néng)会有(yǒu)偏差,但是其变化趋势很(hěn)清楚。极限弯矩随曲轴台架强化试验的时间有(yǒu)所减小(xiǎo),即台架试验时间越長(cháng),单拐试验得到的极限弯矩越小(xiǎo),但变化量很(hěn)小(xiǎo)。因為(wèi)1000小(xiǎo)时曲轴台架强化试验相当于曲轴的一个生命周期,所以本文(wén)试验的结果表明,曲轴疲劳寿命最少可(kě)以维持三个生命周期,即理(lǐ)论上可(kě)以再制造三次以上。这和理(lǐ)论计算的结果相吻合,表明再制造疲劳寿命模型和寿命预测的正确性。

本文(wén)对发动机曲轴再制造前后的寿命进行了估算。只要已知材料特性、载荷、局部应力,再选择相应的疲劳损伤模型,便可(kě)以预测、估算疲劳寿命。(本文(wén)来源:正航仪器网路部)http://www.zhenghangsy.net