正确有(yǒu)效地评价产品在其生命周期结束时的可(kě)再制造性,不但可(kě)以评判产品是否值得再制造和再制造的可(kě)行度,同时也可(kě)以為(wèi)产品设计者在设计初期就考虑产品的可(kě)再制造性提供有(yǒu)效的帮助。本文(wén)发展了产品可(kě)再制造性评估的模型,由正航仪器的编者来為(wèi)您介绍:

一、判断产品是否适合可(kě)再制造的准则

文(wén)献中通过对75种不同类型的再制造产品的认识和研究,总结出以下7条判断产品可(kě)再制造性的准则:

(1)产品的功能(néng)已丧失;

(2)有(yǒu)成熟的恢复产品的技术;

(3)产品已标准化、零件具有(yǒu)互换性;

(4)附加值比较高;

(5)相对于其附加值,获得“原料”的费用(yòng)比较低;

(6)产品的技术相对稳定;

(7)顾客知道在哪里可(kě)以購(gòu)买再制造产品。

这些准则需要补充、扩展和修改。其中准则(1)应修改為(wèi):产品已经寿命终结,即无论是因為(wèi)物(wù)质寿命终结而功能(néng)丧失、或经济寿命终结、或因技术进步而淘汰、或服務(wù)期限已满。准则(7)应补充:顾客了解并认可(kě)再制造产品。

二、判断产品可(kě)再制造性的方法和模型

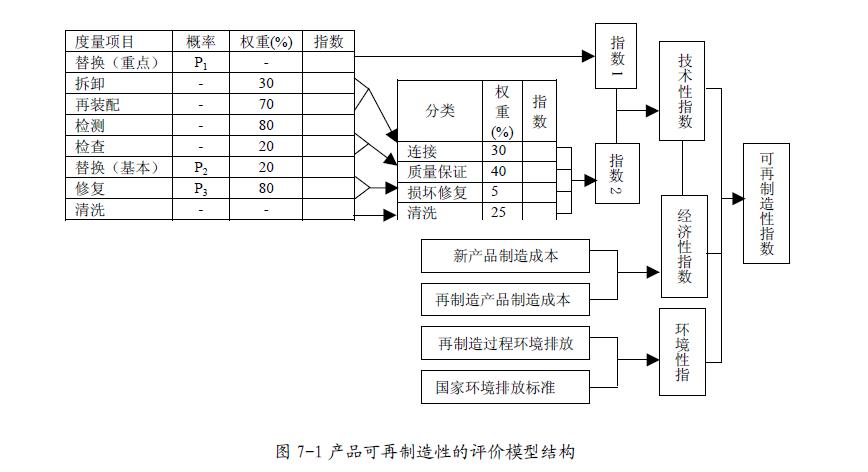

判断产品的可(kě)再制造性需要综合评定再制造过程的各个方面,包括装配、拆卸、检测、维修、清洗、检查、修复和零部件替换等的经济性、技术性(可(kě)行性和效率)以及再制造过程对环境的压力(有(yǒu)害排放)。因此模型分(fēn)经济性评价、技术性评价和环境性评价三大模块。产品可(kě)再制造性的评价模型结构如图7-1所。

关键零件对评价可(kě)再制造性有(yǒu)着举足轻重的作用(yòng),因此要对其单独考虑。再制造一般包括以下工艺过程:拆卸、清洗、检查、修理(lǐ)、修复、替换、检测、装配。然而这8个工艺过程之间存在重叠现象,必须消除这些重叠,使其成為(wèi)相互独立的几个方面以便于评判。因此本文(wén)将其归类為(wèi)4个独立的方面,并发展相应的评判准则。

(1)零件联结,由拆卸和装配评判准则组成;

(2)质量确保,由检查和检测评判准则组成;

(3)恢复,由修理(lǐ)和修复评判准则组成;

(4)清洗。

图7-1中替换(重点)、拆卸、再装配、检测、检查、替换(基本)、修复、清洗各指数计算如下,文(wén)献认為(wèi),一个零件在理(lǐ)论上是否有(yǒu)必要,至少需要满足下列准则之一:

1)除非要考虑大范围的移动,小(xiǎo)的移动只需要使零件有(yǒu)弹性即可(kě);

2)為(wèi)达到设计要求,零件必须由具有(yǒu)特定性能(néng)的材料制作;

3)為(wèi)便于装配或拆卸而采用(yòng)的零件;对于再制造产品还要加上一条:

4)為(wèi)将磨损转移而使用(yòng)的附加值比较低的零件。http://www.zhenghangsy.net